紫光股份智能工厂是紫光股份旗下全资子公司,园区占地4万平方米左右,年产服务器近50万台。该工厂既是高端智能化的“工业4.0”生产基地,同时也是紫光集团探索零碳智慧园区的最佳实践,能够减少30%-50%用能/用碳成本。

紫光股份智能工厂实景图

什么是“未来工厂”?

头顶「浙江省第一批“未来工厂”试点企业、“数字经济龙头项目”、工业4.0样板、零碳工厂、绿色工厂」等荣誉头衔的紫光股份智能工厂,给出了新答案:

既要智能生产

- 精益:人均产出提升5倍,人员同比减少60%,订单交付周期缩短65%

- 智能:实现单板无人化,自动化率达到88%,智能制造直通率96%

- 柔性:实现无感快速变线,换线时间从20-30分钟/次降低到0-3分钟/次,换线效率提升7-12倍

- 物联:60类1500余台生产设备智能监测,统计决策响应速度提升80%,设备故障停机率降低50%

也要低碳运营

- 绿色:光伏铺设面积一万平米,装机容量1000KW,发电量100万千瓦时/年,年度减少CO₂排放990吨

要在高效生产的同时,还能做到整体零碳运行,就需要链接起智慧园区、数字工厂两大场景全部业务子系统,整合所有资源,合理调用各种维度的数据,进行实时通盘“思考”。但各个系统间的通信协议和数据格式各不相同,如何打通数据壁垒,形成资产沉淀,从而赋能未来工厂业务革新?

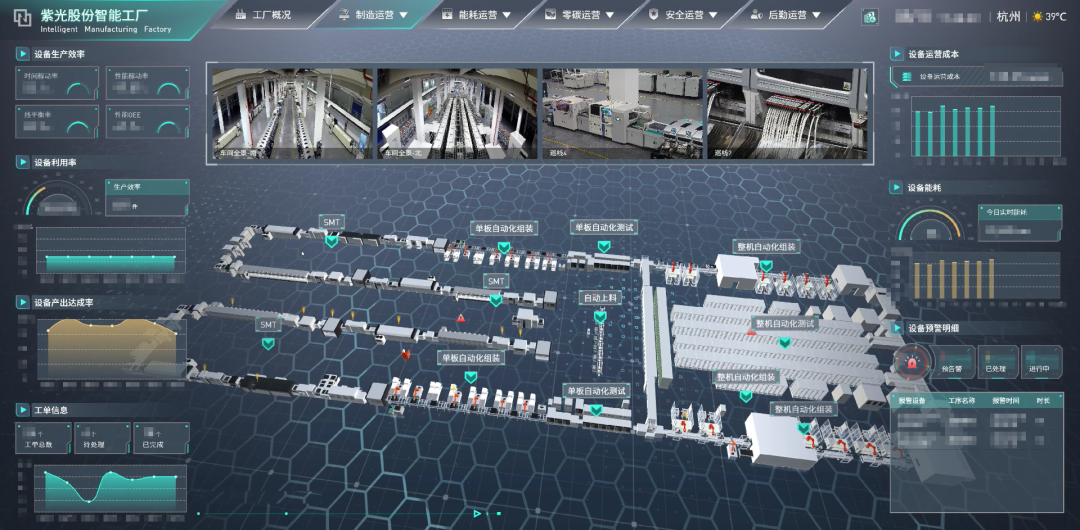

01 数字孪生可视化,一图革新生产流程

智慧大屏上的机械臂3D模型正在组装零部件,现实中这台机械臂也正以相同的动作执行工作任务。

生产线上发生的每一点变化,都被一一映射在数字孪生空间中,以数据驱动展现在「数字工厂运营管理中心」这一数字孪生可视化大屏上。

小朋友们正在参观数字工厂运营管理中心

新华三联合UINO优锘,以领先的数字孪生技术为紫光股份智能工厂打造运营管理中心,实现工厂实时、透明的3D数字孪生可视化,不仅让管理人员能随时随地查看园区和工厂的运营情况,也能让一线工人直观看懂生产进展、异常状态告警等业务数据。

例如,AI算法让视频终端像管理者一样可以思考和判断,将异常情况突出显示给中控室工作人员,把非结构的视频数据变成告警事件数据,彻底摆脱人力监测。工作人员在智慧系统的帮助下,将精力集中在设计迭代、故障诊断与处理、流程优化等更重要的环节上,辅助革新生产流程,提升生产效率。

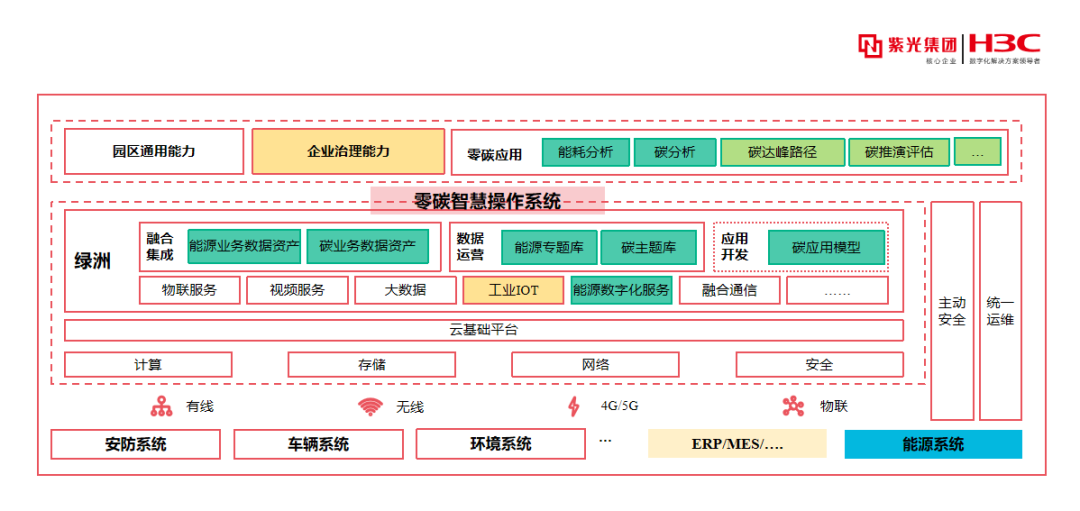

02 “业务、系统、数据”全贯通,一图展现20+运营维度

紫光股份智能工厂采用新华三零碳智慧园区解决方案,以绿洲平台为基础提供标准化的接入集成方式,实现SRM、ERP系统、MES、能源、车辆、环境、安防等各个系统的融合集成,数据共享;同时利用大数据、AI等能力,对海量数据进行开发与治理,形成相应的工厂运行策略建议,提升整体资源利用效率。

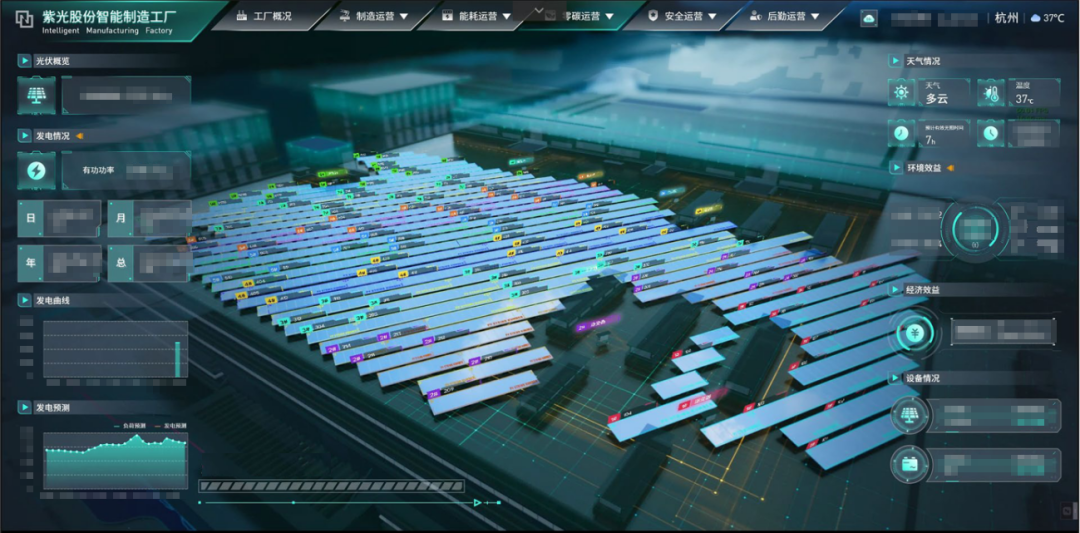

围绕“零碳”大目标,展开对核心生产数据、园区关键运营状态20+主题模块的运营状态跟踪,通过整体概览、制造运营、零碳运营、安全运营、后勤运营统一呈现在运营管理中心上。

03 制造链条绿色优化,提升40%优化效益

进入紫光股份智能工厂,一辆辆AGV(自动导引运输车)在面前有序穿行,生产线上的工人不见了,偶尔看到他们,都是在操纵智能设备。我们能看到不少智慧生产场景:

- 机器视觉质检,越检越准:质检环节加入机器视觉质检,通过云上视觉检测,24小时无间断,检测精准度已达97%,并且还在随深度学习模型优化不断提高

- 自动化物流,高效调配:AGV在各个环节、产线、库区间对原料、成品、半成品进行灵活调度,让计划带动生产,生产拉动仓储,实现产品周转间歇最小化:产品在库1天、主材料在库2天、在制周期1-2天

约90%的生产设备、机械手、AGV等都已通过工业物联网平台实现无缝链接,“以机代人”不仅大大降低工人的劳动强度和操作难度,通过对设备全生命周期状态数据的全面剖析,更能轻松实现预测性维护,降低生产风险,延长设备寿命。

04 源-探-管-服,工业园区的碳中和实现路径

碳排放管理体系规划涉及的知识面和行业信息很广,包括组织边界的界定、温室气体种类的划分、碳盘查的种类等,困难重重。

新华三联合顶尖高校等研究机构,参考行业内最前沿的标准,将工厂的各个用碳场景抽丝剥茧,落地国家级科研成果,最终形成完备的碳排放和碳资产溯源体系,以源、探、管、服为思路落实双碳目标。

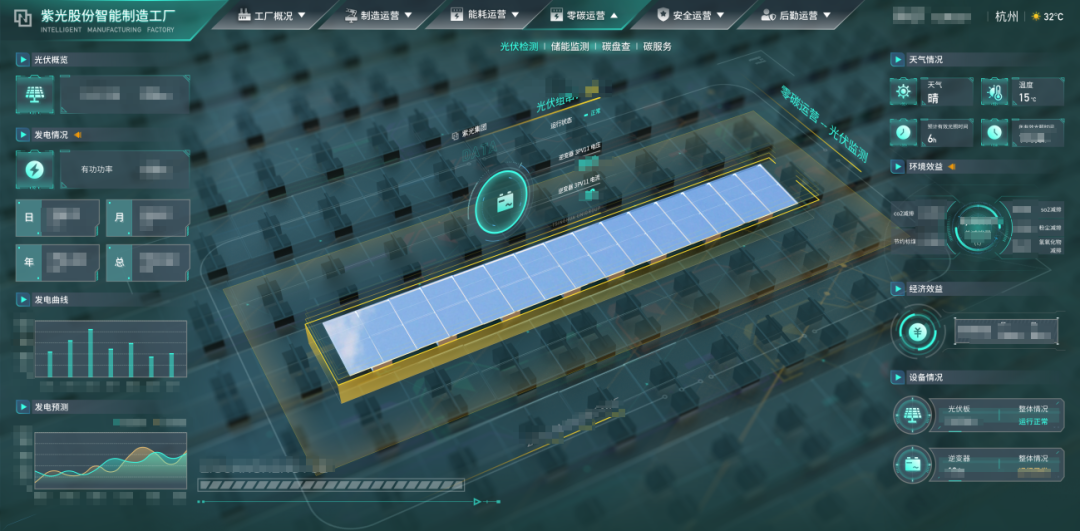

➡源:光伏储能,以绿电供生产

工厂楼顶,上千块光伏面板正源源不断地提供清洁“绿电”,减少大量CO₂、SO₂、粉尘、氢氧化物的排放,一年可供电近百万度。

依托蓄冷、蓄热、储能系统,匹配波峰波谷能源负荷与成本,帮工业园区综合能效实现最大优化,并全面监控电池的温度、电流、是否泄露,通过算法模拟温度上升曲线做预警,通过切断直流柜内断路器、安全阀泄压、触发集装箱内灭火器等方式进行告警处理。

同时,在厂界、厂内设置多处废水、废气、噪音监测点位。一旦临近排污临界值,即时发出告警,同步调用视频信息,让相关工作人员得以及时掌控与处理。

➡探:碳家底盘查,碳足迹跟踪,形成碳一屏可查

对园区于工厂的用能、碳减排、碳汇展开监测、核算、统计和分析。实现园区碳排放、碳减排、碳汇及达峰中和情况一屏掌控、一键直达,及时准确获取关键指标数据。

依赖于数字化,紫光股份智能工厂的碳排放实现了三大特色:

- 全程线上化,业务数据化、数据资产化

- 根据能电碳模型,可将碳排放核算周期缩短至天,甚至小时

- 运营管理中心一触即达,提供数据+智能分析,辅助决策

➡管:水/电/气/空调/照明全维度能效管理和优化

基于上千个监测点位,展现全景全维度能效运营态势,并进行通盘调控。例如:员工下班后,建筑自动进行运维自检,空调、照明、电梯等进入低功耗状态,确保不浪费每一度电。通过节能改造措施,整体节能降碳14%。

➡服:双碳推演,助力企业长期低碳发展

在进行碳达峰/碳中和预测的同时,展开了碳排放趋势与园区产值、员工人数、能源消费的对比分析,为长期低碳发展打下坚实的基础。

利用数据驱动,集成物联、视频、大数据、AI等新ICT能力,实现管理运营历史可查、实时可视、未来可测。同时通过平台打通各系统之间的信息壁垒,实现业务与数据多维度深度融合,辅助园区运营决策,协同管理,加速业务运转和事件闭环,实现智能生产、智慧低碳运营。

05 未来工厂描绘产业革新方向

从数字工厂、智能工厂,到更高阶的“未来工厂”,新称呼囊括更多新技术和理念。

紫光股份智能工厂充分利用5G、工业互联网、人工智能、虚拟现实、工业机器人、无人工厂等先进的工业4.0与数字化技术,结合先进的生产运营管理实践,打造国内领先的智能制造基地,并形成可复制的数字化工厂解决方案。

未来,紫光股份智能工厂将以自身创新实践,带动整条产业链和产业集群同步提升,进一步壮大实体经济,加快建设现代产业体系。

12.4K

12.4K 13.8K

13.8K 15.6K

15.6K 14.9K

14.9K

2022-10-28

2022-10-28  by

by